A svájci Alpok tövében, egy idilli kisvárosban, ahol nem is sejtenénk mennyi órás cég dolgozik, működik a Roamer, vagyis anyacégének gyára, ahol az elérhető árú svájci órák mellett meghökkentő márkáknak is gyártanak alkatrészeket.

A Roamer története 1888-ban kezdődött, Fritz Meyer alapítóval, aki mindössze hat munkással indította el műhelyét. Alig hét év alatt tízszeresére nőtt az állomány, már 60-an dolgoztak neki és kellően fejlett lett a gyár, hogy ne csak alkatrészeket, hanem komplett órákat készítsenek.

Sőt kifejlesztették első saját szerkezetüket is, ami a caliber 38 nevet kapta, az alapító 38. születésnapjának emlékére. 1908-ban Frizt összeállt Johann Stüdelivel és létrehozták az MST szerkezeteket, melyekkel tovább növelhették a gyártási kapacitást.

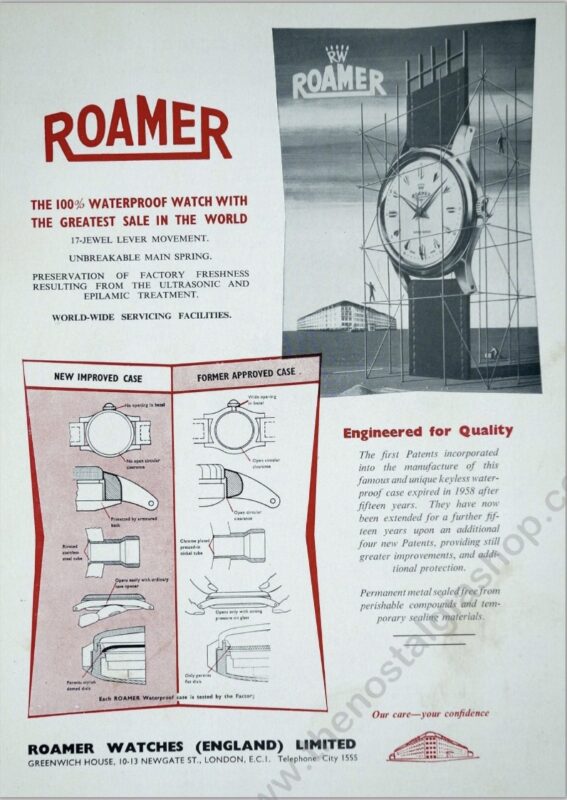

1923-ra már évi egymillió órát gyártott a cég, ami még mai szemmel is komoly szám. 1940-ben már 1200 dolgozójuk volt, és saját számlapokat is gyártottak, majd 1952-ben az általuk gyártott legnépszerűbb márkára, ROAMER Watch Co. SA, névre változtatták a cég nevét. 1955-ben saját szabadalmat jegyeztek be vízálló órájuk tömítésére, 1972-ben pedig ők is nekiláttak kvarcórákat is gyártani.

2003-ban, miután a márka úgy-ahogy tengette napjait, döntöttek, hogy visszatérnek gyökereikhez és bevezették a Competence kollekciót, immár ismét automata szerkezetekkel. Az összes későbbi kollekció a Roamer eredeti irányelvét követte, miszerint ők szeretnének az elérhető svájci órák legerősebb képviselője lenni.

Mint sok más márka, a Roamer is cégcsoporton belül működik, hazánkban kevésbé ismert márkákkal és egyéb feladatokat ellátó cégekkel. Ez utóbbiak vállalnak bérgyártást is, ami igazán érdekessé tette látogatásunkat, de erről majd később.

Kedves fogadtatásban részesültünk a városka vasútállomásán, ahová perce pontosan gördült be a vonatunk, és pillanatok múlva már a gyárépületnél találtuk magunkat, ami kívülről inkább hasonlít egy modern üveg irodaházra, mintsem óragyárra. A mélygarázsból feljövet már látszott, hogy jó helyen járunk, Roamer és ***** plakátok borították a folyosók falát. Egy rövid beszélgetés után nekifogtunk a gyártást végző emeletek bejárásának, ami a minőségellenőrzési osztályon kezdődött. Itt végzik nem csak a végső termékek, de minden nagyobb munkafolyamat után a minőségellenőrzést, hogy még időben észrevegyék a hibás darabokat és ne kelljen velük fölöslegesen tovább dolgozni.

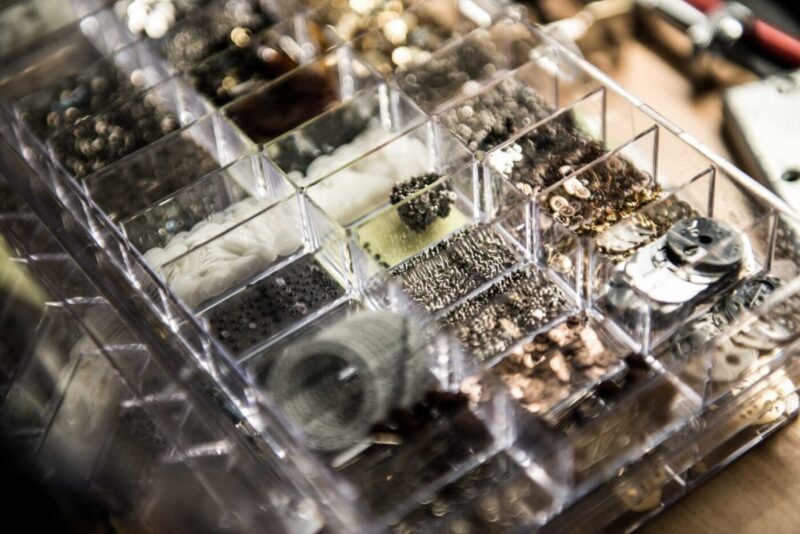

Amit párszor már itt a magazinban is említettünk és a vlogban is elhangzott, az itt is beigazolódott. Sokszor nem egy elem pontos legyártása a nehéz feladat, hanem az alkatrész lemérése, amit itt olyan gépekkel oldottak meg, melyek lézerekkel tűpontos méréseket tudnak végrehajtani egy pillanat alatt, több irányból, tehát például egy tokot nem kell forgatni egyik oldaláról a másikra, elég egyszer a megfelelő helyre rakni. Különös meglepetés volt minőségellenőrzés utolsó fázisát végző laborban nagy *** logókkal ellátott tálcákat látni, hiszen az a márka egy nagyobb cégcsoport, magasabb kategóriájú terméke.

Saját szemünkkel láttuk, hogy olyan különös összefonódások vannak az óraiparban, amikről korábban csak nehezen hihető pletykákat hallottunk. Sokszor egymástól látszólag független gyártók készítik el a másik alkatrészeit, ami nem olyan meglepő hajszálrugók vagy mutatók esetében, amik híresen nehezen gyárthatók, de itt magas presztízsű márkák komplett számlapjait, sőt tokjait láttuk.

A következő állomás a számlapok összeszerelése volt, amit a minőségellenőrzéshez hasonlóan, csak üvegfal mögül figyelhettünk, hogy ne vigyünk be külső szennyeződést a munkaállomásra. A számlapok alkatrészei kézzel kerülnek fel és egy számlapot nagyrészt egy ember szerel össze, nem utaznak a félkész számlapok asztalról asztalra. Ez azt jelenti, hogy nagy valószínűséggel aki a Roamer számlapokat készíti, dolgozott már luxusmárkák termékein is, például azokon, akiknek a plakátját a folyosón láttuk a Roamer mellett vagy akiknek a tálcáit a minőségellenőrzési fázisnál észrevettük.

Ezután következett a legérdekesebb rész, a felületkezelés, ami nagy vonalakban három állomásból állt. Volt egy klasszikus, kézi polírozó rész pár emberrel, egy modern, teljesen automatizált szegmens robotkarokkal és a gyár új büszkesége, egy robotkar, amit még beprogramozni sem kell. Míg a hagyományos robotkarokat minden tokhoz külön be kell programozni, ami plusz idő és energia, addig a legújabb gép magától tanul, szó szerint meg kell fogni a „kezét” és felpolírozni vagy szálhúzni egy tokot és eközben a robot mindent pontosan rögzít, azt is, hogy aki „betanította” milyen erővel nyomta a tokot a polírkorongra. Ezután a gép már minden tokkal teljesen pontosan úgy fog dolgozni, ahogy arra megtanították.

Érdekes volt látni, hogy miként védik a már elkészült felületeket. Azok a tokok, amik nem a csúcs szuper gépben nyerik el végső formájukat, még utaznak egyik gépből a másikba és ilyenkor fontos, hogy a már elkészült polírozott felületnek ne essen baja a következő állomáson, ahol a szálhúzást végzik. Ezt órásműhelyekben speciális ragasztószalaggal, ún. maszkolószalaggal szokták megoldani, viszont itt egy rózsaszín, vékony bevonatot kap minden tok, ami védi a már elkészült részeket és csak az utolsó fázisnál kerül le teljesen.

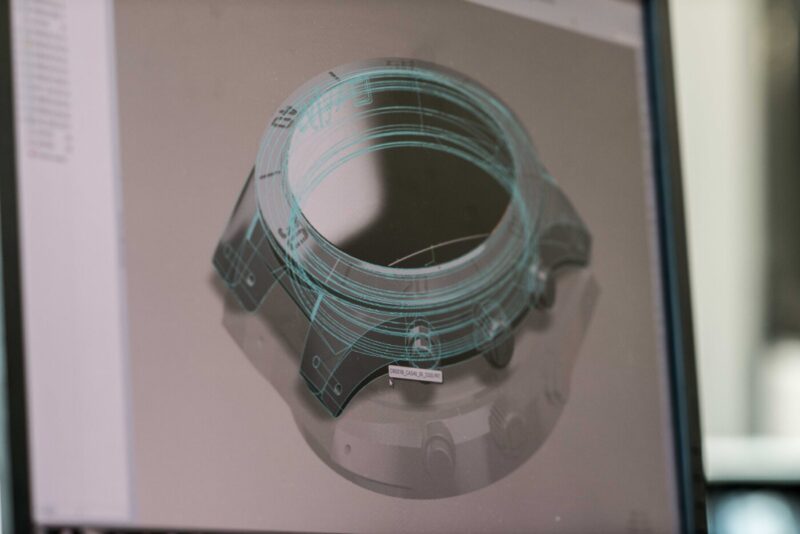

A felületkezelési szakasz mellett láttuk a CNC gépeket is, amik a nyers acélból vágják ki a konkrét alkatrészeket. Mikor mi ott jártunk épp hátlapok készültek, amiket később lézerrel gravíroznak és színeznek. A megfelelő technikával az acélba nem csak mintákat tud marni a lézer, hanem színt is adhat az anyagnak, ami hatékonyabb és környezettudatosabb, mint a vegyszeres megoldások. Mikor egy különleges kérés fut be a gyárhoz, például egy egyedi hátlap kapcsán, akkor azt (első alkalommal) egy teljesen elkülönített részlegen készítik el, ahol megtalálható az összes gyártási lépést végző gép, elkülönítve a sorozatgyártást végzőktől.

Ezután következett az összeszerelési fázis, aminek helységében állandóan egy kicsivel magasabb nyomás van, mint a többi teremben, hogy a porszemcsék inkább kifelé haladjanak, mintsem befelé. Emellett természetesen csak védőruhában lehetett belépni, ami nem minket, hanem az éppen készülő órákat védte. Az összeszerelést kézzel végzik és ahogy a számlapoknál, itt is egy óránál egy ember viszi végig az egész folyamatot. Naponta körülbelül 1500 elkészült óra hagyja el a gyárat, ami az éppen készülő modellek függvényében változhat. Ezen a ponton zajlik a nyomáspróba is, ami ebben gyárban minden óra esetében vízben történik, nem száraz tartályban.

Végül megnézhettük a modern raktárat is, amiből összesen négy található a Roamer épületében. Itt minden egyes óra és alkatrész lekövethetően kerül a polcokra, az utolsó csatszemről is tudják, hogy hol van, ezért nagyon hatékony a kimenő szállítmányok komissiózása. Minden éjjel összegyűjti a szoftver a másnap kimenő adagokat és reggel már elkészült útvonaltervek várják a dolgozókat, akik a legoptimálisabb útvonalon szedik össze az órákat és alkatrészeket. Ezt konkrétan úgy kell elképzelni, mint amikor a telefonunk útvonaltervezőjét használjuk, csak itt utcák helyett sorok, polcok és referenciaszámok vannak a kijelzőn.

Ezt követően már csak egy kellemes ebéd és a város felfedezése következett. Érdekes volt megismerni ezt a gyárat alig másfél héttel egy másik luxusmárka meglátogatása után, (arról is érkezik cikk hamarosan) mert ellenben azzal, amit sokszor gondolunk, hogy egy nagy presztízsű márka saját magának gyárt mindent, vagy cégcsoporton belül oldja meg a beszerzést, itt bizonyosságot nyertünk, hogy olyan, látszólag kisebb, de gyártói kapacitásban nem eltörpülő márkák, mint a Roamer, főalkatrészeket, tokokat és számlapokat gyártanak sokkal magasabb kategóriájú luxusórákhoz. Ezzel pislákoló fényt derítve az óraipar sejthető, de fel nem fedhető sötét zugaiba. Érdekes összefüggéseket feltételezhetünk, amikor a Roamer épületében egy a Roamertől cég-szinten teljesen független vállalkozást látunk, az órások asztalán pedig a már fent említett módon egyáltalán nem oda tartozó márkák címkéivel jelölt alkatrészes dobozokat pillantunk meg.

Egy biztos: sose tudhatjuk, hogy egy Roamer mellett melyik luxusmárka órája készült ugyanott, ugyanazokkal a gépekkel és ugyanazokkal az órásokkal.