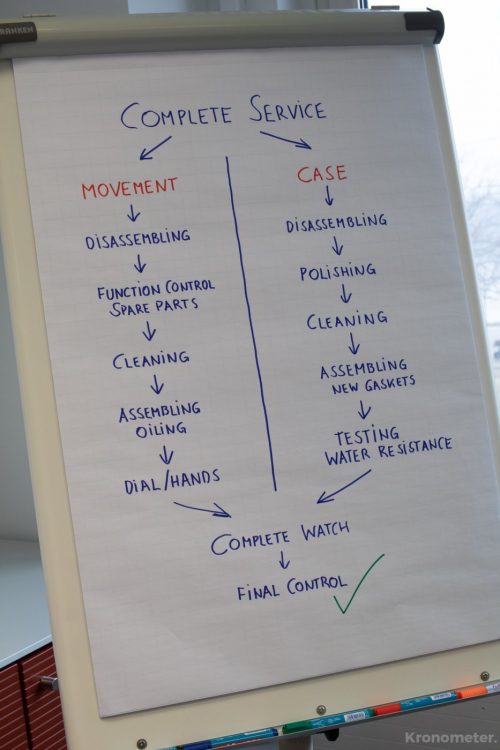

A másik ágon közben a tokfelújítás történik.

Először egy olyan szobába kerülnek a tokok, ahol apró darabjaira szedik őket. Kiszedik az üveget a tokból, a gombokat, tömítéseket leválasztják. Érdekesség, hogy filctollal minden esetben megjelölik az üveget 12 óránál, hogy pontosan ugyanúgy kerüljön vissza, ahogy a műhelybe beérkezett. Mielőtt azt gondolnánk, hogy ennek semmi értelme, sokkal több van, mint hinnénk, és ez el is gondolkodtat, hiszen ahhoz, hogy ez rendszer legyen, tapasztalatra is szükség volt. Ez pedig pusztán az emberi naivitásból és megszokásból fakad. Előfordult ugyanis, hogy a tulajdonos megszokta, hogy az üvegen hol, milyen irányú karc van, majd szerviz után az órát nem ugyanúgy kapta vissza, az üveg máshogy állt, így a karc is máshol volt, az ügyfél pedig úgy gondolta, hogy mivel az előtte nem volt ott, így az a szerviz során került rá.

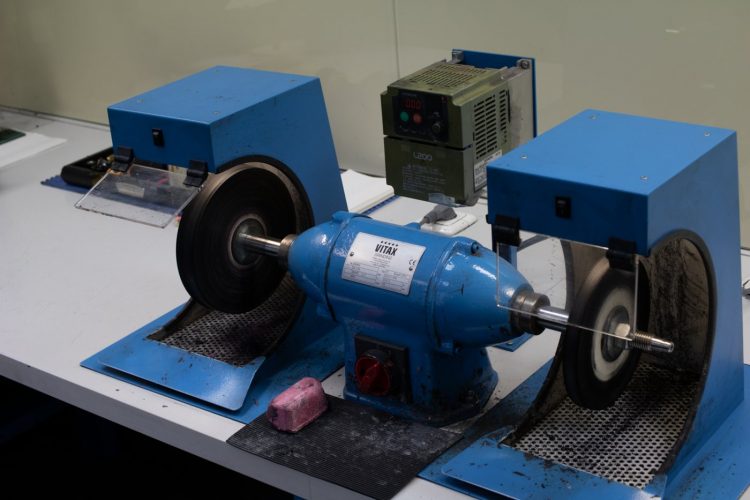

A tok a teljes szétszedés után átkerül a polírozó szobába. Egymás mellett 4-5 polírozógépet és egy nagy lapidálógépet találunk. Érdekes, hogy ez a rész tényleg mennyire ipari. Semmi luxus, semmi svájci csillogás, csupán a polírgépek, a polírpaszták és az eleinte karcos tokok, szíjak és elképesztő zúgás az elszívóból. Az elszívó egyébként a másik meglepetés. A polírgépek polírkorongja alatt van egy elszívórács, aminek a kivezetése az asztal alatt folytatódik, ahol az egyes kivezetések összeérnek, és egy nagy csövön átkerül a levegő a szomszédos levegőtisztító/levegőszűrő helységbe, ahol különböző rendkívül nagy méretű szűrőkön és gépeken keresztüljutva friss, tiszta levegőként érkezik vissza a szobába.

A polírozás eredmény szempontjából egy rendkívül érdekes munkamenet. Bár nevezhetnénk tokfelújításnak is, a polírozás az elterjedtebb. A szálcsiszolt és polírozott felületeket egyaránt a gyárinak megfelelő minőségűre, állapotúra állítják vissza, így eltűnnek az apró hajszálkarcok, vagy akár a markánsabb sérülések. Természetesen ha egy kifejezetten látványos, nagyméretű ütés éktelenkedik a tokon, azt is tudják javítani – olykor viszont javasoltabb a tokcsere.

A tokfelújítás teljesen kézimunka, nem automatizált folyamat. A szakember egy aránylag vékony munkavédelmi kesztyűben tartja a tokot a polírkorong alá, amit a polírozási, vagy szálhúzási folyamat előtt a megfelelő pasztával ken be vékonyan, hogy a korong és a tok anyaga ne közvetlenül érintkezzen. Minden, a tulajdonos által látott felületkezelésnek megvan a menete, miként lehet elérni a legjobb minőségben. Ilyen például amit a hátlap esetében láttunk. A hátlapot először egy homokszóró berendezésben megtisztítják, bizonyos részeit kimaszkolják, és elvégzik a szükséges felületkezelést. Majd kimaszkolják a kész részt, és folytatják a hátlap többi részén, más típusú felületkezeléssel, és így tovább. Érdekes látni, hogy az általunk megszokott, és egyszerűen kidolgozható egységet hány lépésből lehet a kellő minőségben elkészíteni.

Az elkészült tok tisztítás után visszakerül a tok szét-, és összeszerelő egységbe. Itt új gumitömítéseket kap a koronához, stopperes óra esetén a gombokhoz, valamint új üveg-, és hátlaptömítéssel rakják össze az órát. Viszont, ha a polírozásban, felületkezelésben itt hibát találnak, akkor a folyamat szünetel, az óra pedig megy vissza a polírszobába. Volt szerencsénk egyszerre találkozni a tokfelújítást végző és a tok szét-, és összeszerelő szakemberrel, és amikor szóba került egymás minőségellenőrzése, akkor láttuk mindkettejük szemében egy pillanatra felvillani az elmúlt időszakok emlékeit. A tömítések és az üveg behelyezése után a tokot a vízállóság-tesztelő gépbe helyezik – nyomáspróba-gépnek is nevezhetnénk akár.

Ebből két alapvető fajtát ismerünk, az egyik a száraz teszter, a másik a vízes. A száraz teszter egy kompresszor segítségével levegőt nyom be abba a búrába – legtöbbször nem áttetsző, hanem fém -, amibe behelyeztük az órát. Amikor az órát beillesztjük, pontosan az üvegéhez kell beállítani egy felülről mozgatható, hegyes végű eszközt. Ez egy rendkívül érzékeny „tű”, ami mikronra érzékeli a tok deformálódását a megnövekedett nyomás hatására, így azt is pontosan érzékeli, hogy mikor szökik be a levegő a tokba. Bár lehet egyszerűen, adott nyomásra tesztelni, a Breitlingnek megvan a maga folyamata, hogy mennyi időt, milyen nyomáson kell eltöltsön a karóra ahhoz, hogy biztosan kijelenthessék, hogy vízálló.

A vízes teszter lényeg, hogy ha egy óra nem vízálló, látni lehet, hogy hol ereszt, ugyanis ezen a ponton a levegő kijön a tokból, a buborékok pedig egyértelműen szemléltetik.

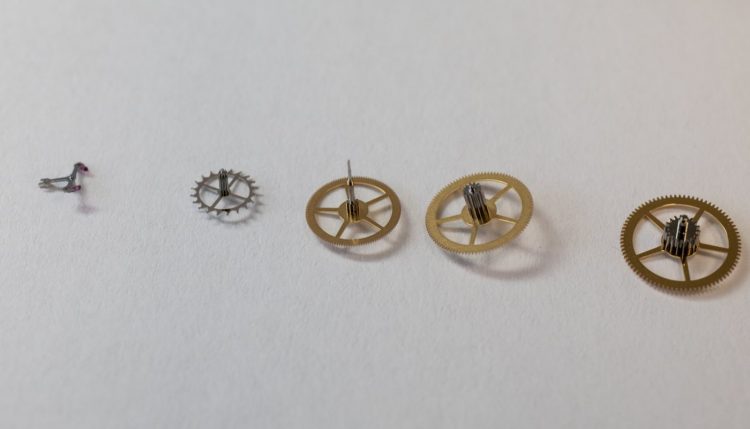

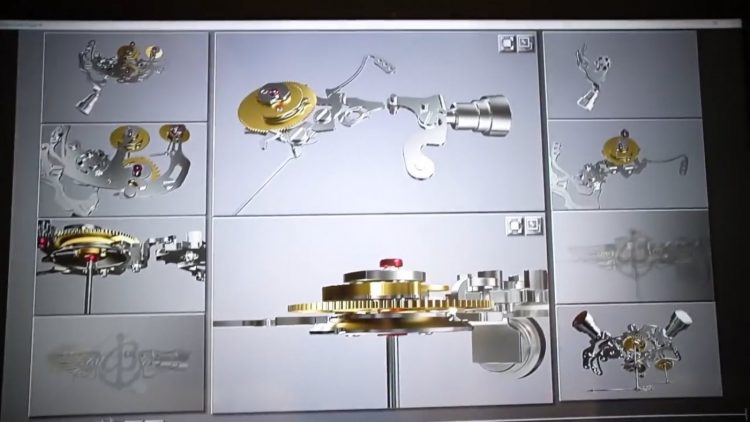

A sikeres nyomáspróba után az összeszerelt, mostanra elkészül tokok visszakerülnek az órásmesterhez oda, ahonnan a folyamat elindult, most következik az összeszerelés. Miután a már megtisztított, megolajozott szerkezet összeszerelésre került, a számlap és a mutatók is elfoglalták helyüket, megmérik a szerkezet pontosságát. Ezt egy ún. vibrográf segítségevel teszik. Egy forgatható fejű állványra helyezik az órát, aminek a hátlapjához nagyon közel van az állvány beépített nagyon érzékeny mikrofonja, ami a gép kijelzőjén az óra ketyegéséből kirajzolja, hogy hogy jár, megállapítja az aktuális járáseltérést, satöbbi. Ilyenkor tudják beszabályozni az órát, hogy minden pozícióban kronométer szabványon belül járjon -igaz, a szervizelésen átesett wekeket már nem küldik el ismét a COSC-hoz, házon belül vizsgálják a pontosságot.

Ezután a kész szerkezetet a kész tokba szerelik, megint átmegy az óra egy nyomáspróbán és pontosságvizsgálaton, majd kezdődik a járástartalék teszt. Ez a legkevésbé izgalmas, ugyanis úgy történik, hogy az órát teljesen felhúzzák – kézzel -, és hagyják, hogy lejárjon. Ez optimális esetben legalább 70 órát jelent. Ha elkészült a teszt, és sikeres, akkor kezdődik előlről, csak elindítot stopperrel, tehát csak a járástartalék teszt közel egy hét. Ha ez a teszt is sikeres, ami 70 óra múlva derül ki -, akkor az óra szervizelését késznek nyilvánítják, és a pontosságmérés és a nyomáspróba során kinyomtatott eredményekkel együtt elkezdődik az óra visszaszállításának dokumentációja, és a visszaszállítás.

Az ügyfél pedig 3-4 hét után szinte újként kapja vissza az óráját. Tény, hogy a 600 eurós szerviz nem olcsó, és az is igaz, hogy ezt meg lehet úszni márkafüggetlen szervizekben, ahol szintén dolgozhatnak tehetséges órások, mondjuk a feléért, de nem kerül cserére például a rugóház, netán a tömítések sem, és egy márkafüggetlen szerviznek nincs alkatrész utánpótlása sem. Ez némileg olyan, mint egy autót a márkaszervizbe, vagy márkafüggetlen szerelőhöz hordani. Mindnek van hozzá tudása és eszköze, csak az egyiket a gyártó tanította a saját technológiával javítani elsősorban, a másikat inkább a tapasztalat.

Igen nagy élmény volt egy ilyen helyet belülről, működés közben látni, sokat tapasztaltunk és sokat tanultunk, amit a továbbiakban – a kedves olvasó szórakoztatására és informálására – fel tudunk használni.

Videót is készítettünk a gyárlátogatásból:

Képgaléria: